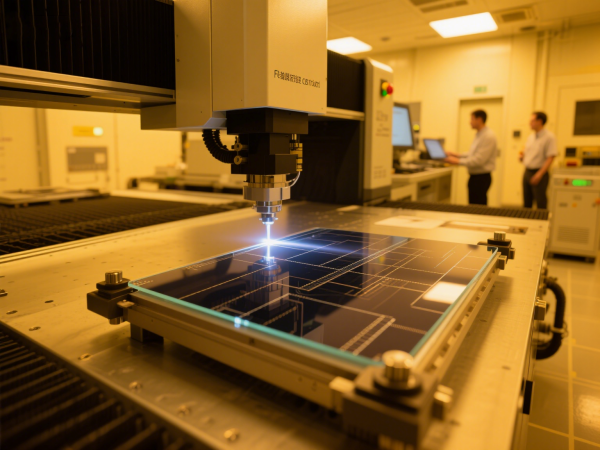

在光伏與半導體產業快速擴張的背景下,硅片切割技術的先進性直接決定企業的市場競爭力。傳統切割工藝因精度不足、損耗率高難以滿足量產需求,而飛秒激光切割設備憑借 “高精度、低損傷、高效率” 的特性,成為行業升級的必選裝備。本文將從技術原理、應用場景到選型策略,全面解析激光切割設備如何賦能硅片加工升級。

隨著 HBM4 內存芯片堆疊層數突破 24 層,晶圓厚度需控制在 25μm 以內,傳統機械切割的 30μm 崩邊直接導致芯片斷裂失效。某芯片封裝廠統計顯示,切割工藝缺陷引發的產品退貨率占總不良的 42%,造成年損失超 8000 萬元。

N 型 TOPCon 電池對硅片表面質量要求嚴苛,傳統金剛線切割的 Ra>2μm 粗糙度會導致光吸收損失增加 5%。同時,200μm 寬的切縫使硅材料利用率僅 78%,按當前硅料價格計算,每 GW 光伏組件浪費硅料價值達 1200 萬元。

第三代半導體碳化硅(SiC)硬度達莫氏 9 級,傳統激光切割的熱損傷會導致器件可靠性下降 50%,而機械切割的碎片率超過 15%,嚴重制約新能源汽車功率器件的量產進程。

激光切割設備采用 10?1?秒超短脈沖激光,能量在材料熱擴散前完成釋放,熱影響區(HAZ)控制在 0.8μm 以下,徹底消除硅片內部微裂紋。對比測試顯示,飛秒激光切割的硅片彎曲強度比傳統激光切割提升 40%,斷裂率從 8% 降至 0.5%。

微米級定位能力:設備通過大理石氣浮平臺與高精度光柵尺,實現 ±1μm 重復定位精度,可加工最小 3μm 寬的硅片微結構,滿足 MEMS 傳感器的精細加工需求。

超高切割效率:采用多焦點并行切割技術,速度達 150mm/s,是傳統金剛石線鋸的 300 倍。某光伏企業產線改造后,單班硅片切割量從 5000 片增至 2.5 萬片,人均產值提升 400%。

激光切割設備可通過波長調節(1064nm/532nm/355nm)處理硅、碳化硅、藍寶石等多種硬脆材料,無需更換刀具或調整機械結構。在硅片切割后直接形成納米級粗糙表面,省去傳統工藝的拋光工序,加工流程縮短 60%。

設備搭載 AI 視覺檢測與參數自適應系統,可自動識別硅片厚度偏差并調整激光功率,切割一致性提升至 99.5%。通過工業互聯網平臺實現設備聯網管理,生產數據實時可視化,設備 OEE(綜合效率)提升至 89%。

脈沖寬度:<150fs(保證冷加工效果)

重復頻率:1-500kHz(可調,適配不同厚度硅片)

最大平均功率:≥50W(滿足高速切割需求)

光束質量:M2<1.3(確保聚焦精度)

工作臺行程:≥300×300mm(適配 8 英寸硅片)

最大切割速度:≥100mm/s(硅片厚度 200μm 時)

定位精度:±0.005mm

冷卻方式:水冷循環(溫控精度 ±0.1℃)

真空吸附系統(≥-90kPa)、惰性氣體保護裝置(防止硅片氧化)、自動上下料模塊(支持 24 小時無人值守)、實時監控系統(切割過程錄像與參數追溯)。

在 12 英寸晶圓切割中,激光切割設備將崩邊控制在 5μm 以內,使芯片斷裂強度提升 40%。某先進封裝廠導入后,HBM 芯片堆疊良率從 72% 升至 95%,每月新增合格芯片 300 萬顆,對應產值增加 1.2 億元。

采用激光切割設備后,光伏硅片切縫寬度縮減至 25μm,材料利用率從 78% 提升至 85%,每 GW 組件節省硅料 700 噸。同時,切割面粗糙度優化至 Ra 0.6μm,電池轉換效率提升 0.5%,對應電站發電量增加 2%。

針對第三代半導體碳化硅切割,激光切割設備通過非線性吸收效應實現無熱損傷加工,切割后器件擊穿電壓提升 35%,良率從 58% 升至 89%。某功率器件廠商數據顯示,設備導入后年度不良成本降低 1800 萬元。

企業應根據加工需求重點評估:①熱影響區大小(越小越好,建議 < 1μm);②產能匹配度(單班產能需滿足生產計劃);③運維便利性(是否支持遠程診斷);④技術服務能力(供應商能否提供工藝調試支持)。

與傳統切割設備相比,激光切割設備初期投入較高,但綜合效益顯著:

耗材成本:省去金剛石刀具,年節省耗材費用 60-120 萬元;

人工成本:自動化程度高,減少 3-5 名操作工,年節省人力成本 50-80 萬元;

質量成本:良率提升減少返工,年降低質量損失 200-500 萬元。

建議選擇具備核心技術自主研發能力的供應商,確保設備升級與維護不受制于人;優先采用 “試用 + 驗收” 模式,通過實際加工測試驗證設備性能;關注設備的兼容性,確保未來可適應更薄硅片(<20μm)和新型材料(如氧化鎵)的加工需求。

飛秒激光切割設備正通過技術創新推動硅片加工從 “粗放生產” 向 “精密制造” 轉型。無論是半導體產業對納米級精度的極致追求,還是光伏行業對降本增效的迫切需求,該設備都展現出不可替代的核心價值。隨著技術成熟與成本下降,激光切割設備將成為高端制造企業的標配,助力中國硅基產業在全球競爭中占據領先地位。