在電子、醫(yī)療、包裝等領(lǐng)域,PVC 材料因成本低、可塑性強的優(yōu)勢被廣泛應(yīng)用,但傳統(tǒng)加工方式始終存在難以突破的瓶頸。無論是機械刀片切割產(chǎn)生的毛邊、熱切割導(dǎo)致的材料變形,還是復(fù)雜圖案加工時的精度偏差,都讓企業(yè)面臨 “加工效率低、成品合格率差、后期處理成本高” 的困境。而紫外飛秒激光切割機的出現(xiàn),徹底打破了這一局面,成為 PVC 材料精密加工的核心解決方案,也是當(dāng)前行業(yè)升級的主流選擇。

PVC 材料的物理特性(熱變形溫度僅 70-80℃)讓傳統(tǒng)加工設(shè)備屢屢 “碰壁”:機械切割產(chǎn)生的毛邊需人工打磨,每批次處理成本增加 15%-20%;傳統(tǒng)激光切割的熱影響區(qū)超 20 微米,導(dǎo)致 PVC 邊緣碳化、脆裂,成品報廢率高達 18%;化學(xué)蝕刻雖能實現(xiàn)精細加工,卻產(chǎn)生大量難處理的廢液,環(huán)保合規(guī)成本居高不下。這些痛點,都需通過紫外飛秒激光切割機的技術(shù)特性逐一破解 —— 其非接觸式冷加工模式,從根源上規(guī)避了傳統(tǒng)工藝的缺陷,成為 PVC 加工企業(yè)的剛需設(shè)備。

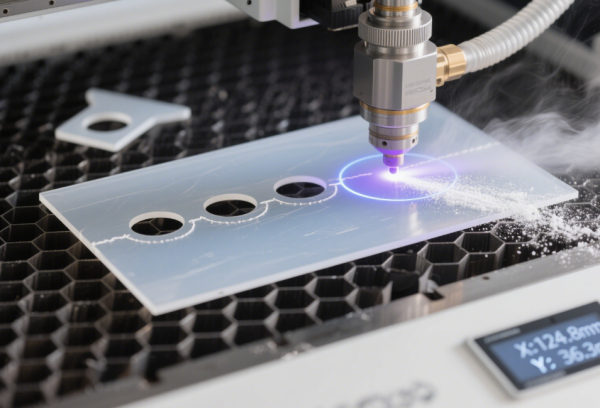

紫外飛秒激光切割機與傳統(tǒng)設(shè)備的本質(zhì)區(qū)別,在于其 “超短脈沖 + 紫外波長” 的組合:飛秒級(1 飛秒 = 10?1?秒)脈沖能瞬間聚焦于 PVC 表面,在熱量傳導(dǎo)前完成切割,熱影響區(qū)可控制在5 微米以內(nèi)—— 這一數(shù)據(jù)遠低于傳統(tǒng)激光切割的 20 微米,完全避免 PVC 因熱效應(yīng)產(chǎn)生的變形、碳化問題。對于 0.1-15mm 厚的 PVC 材料,紫外飛秒激光切割機切割后切口光滑平整,無需后續(xù)打磨、修邊工序,某 PVC 絕緣墊片企業(yè)引入后,僅后期處理成本就降低 32%,成品合格率從 82% 躍升至 99.8%。

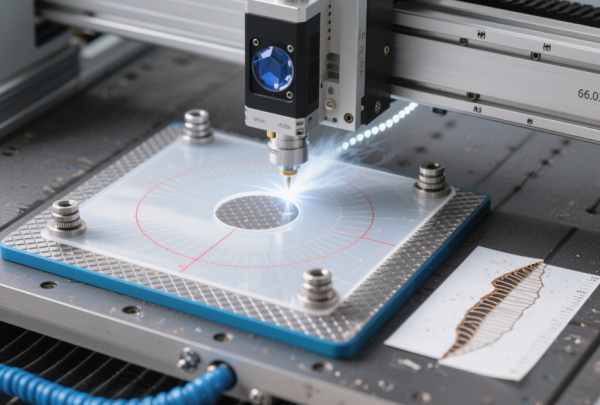

PVC 常被用于電子絕緣墊片、醫(yī)療導(dǎo)管接口等高精度產(chǎn)品,傳統(tǒng)機械切割的精度極限僅 ±0.1mm,無法適配微米級需求。而紫外飛秒激光切割機憑借 355nm 紫外激光(波長更短、聚焦性更強),配合高精度運動控制系統(tǒng),聚焦光斑直徑可縮小至 10 微米以下,切割精度穩(wěn)定在±0.01mm。以電子行業(yè)的 PVC 柔性線路板切割為例,采用紫外飛秒激光切割機后,線路板孔徑誤差從傳統(tǒng)的 0.08mm 降至 0.005mm,完全符合高端電子元件的裝配標(biāo)準(zhǔn),適配 5G 設(shè)備、微型傳感器等精密產(chǎn)品的加工需求。

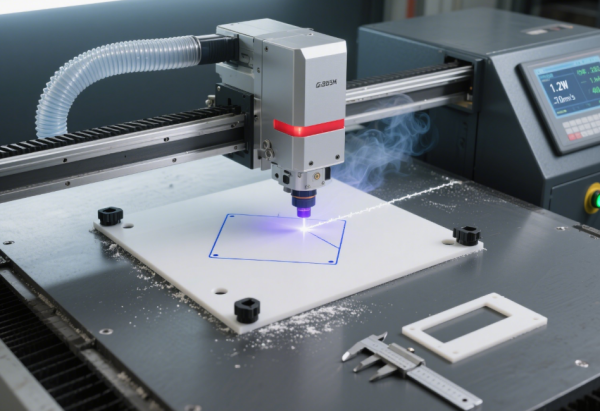

當(dāng)前 PVC 加工企業(yè)普遍面臨人工成本高、招工難的問題,而紫外飛秒激光切割機可無縫對接自動化上下料系統(tǒng)、視覺定位系統(tǒng)與成品分揀系統(tǒng),實現(xiàn) “無人化連續(xù)生產(chǎn)”。針對 PVC 卷材加工,紫外飛秒激光切割機可通過視覺定位精準(zhǔn)識別材料印刷標(biāo)記,切割偏差<0.005mm;搭配卷材自動送料機構(gòu),單條生產(chǎn)線可實現(xiàn) 24 小時不間斷運行。某 PVC 透明包裝盒企業(yè)引入后,日產(chǎn)量從 2000 件提升至 8000 件,人工成本降低 60%,同時避免了人工操作導(dǎo)致的精度波動。

傳統(tǒng)機械切割 PVC 會產(chǎn)生大量粉塵,不僅污染車間環(huán)境,還可能危害操作人員健康;化學(xué)蝕刻法則面臨廢液處理難題,單次處理成本超萬元。紫外飛秒激光切割機采用非接觸式切割,無刀具磨損、無粉塵產(chǎn)生,切割過程中僅產(chǎn)生微量材料氣化產(chǎn)物,通過負壓系統(tǒng)即可收集處理,完全符合國家《大氣污染物綜合排放標(biāo)準(zhǔn)》(GB 16297-1996)。對于醫(yī)療、食品包裝等對潔凈度要求極高的 PVC 加工場景,紫外飛秒激光切割機的 “零污染” 特性成為企業(yè)合規(guī)生產(chǎn)的關(guān)鍵保障,無需額外投入環(huán)保設(shè)備成本。

從技術(shù)革新到實際應(yīng)用,紫外飛秒激光切割機正逐步取代傳統(tǒng)設(shè)備,成為 PVC 材料加工的主流選擇。其冷加工、高精度、自動化、環(huán)保的核心優(yōu)勢,不僅解決了企業(yè)的加工痛點,更能助力企業(yè)提升產(chǎn)品競爭力、降低綜合成本。對于正面臨 PVC 加工升級需求的企業(yè)而言,選擇紫外飛秒激光切割機,就是選擇更高效、更精準(zhǔn)、更可持續(xù)的生產(chǎn)模式,為企業(yè)在激烈的市場競爭中贏得先機。