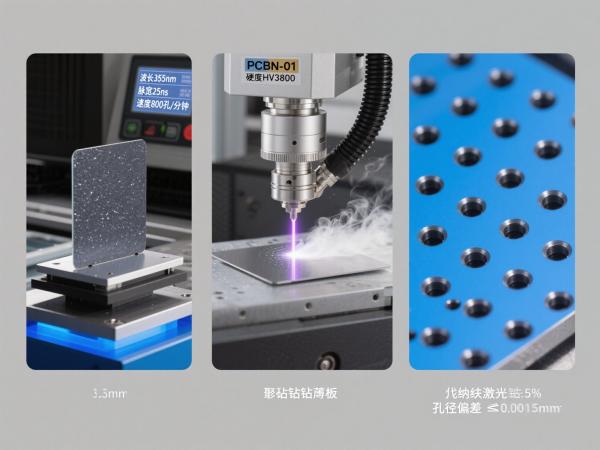

在精密制造升級浪潮中,聚晶金剛石薄板的微孔加工成本一直是制約企業(yè)擴產的關鍵因素。傳統(tǒng)工藝下,每平方厘米微孔加工成本高達 30 元,而采用紫外納秒激光鉆孔設備后,這一數(shù)字可降至 12 元以內。本文將從成本結構、技術匹配度、運維保障等維度,解析紫外納秒激光鉆孔設備的選型核心要素,助力企業(yè)實現(xiàn)高效低成本生產。

機械鉆孔的刀具損耗成本占總加工成本的 45%,某精密零件廠加工 φ0.1mm 微孔時,每萬件產品需消耗 200 套專用刀具,年刀具費用超 80 萬元。電火花加工的電極損耗和工時成本占比達 60%,且隨著孔徑減小,單位成本呈指數(shù)級上升 ——φ0.05mm 微孔的加工成本是 φ0.5mm 的 3 倍。

設備運行時,主要成本為電費(約 0.8 元 / 小時)和激光模塊損耗(平均壽命 2 萬小時),分攤到每件產品的耗材成本僅 0.3 元。某傳感器企業(yè)引入設備后,年加工成本從 500 萬元降至 180 萬元,其中人工成本因自動化操作減少 70%,廢品率從 15% 降至 1.2%,間接節(jié)省原材料成本 230 萬元。

薄板厚度<0.3mm:建議選擇脈沖寬度 10-20ns 的設備,避免過強能量導致背面崩邊

孔徑精度要求 ±0.003mm 以內:需匹配定位精度≤±0.5μm 的運動平臺

孔深徑比>5:1:應優(yōu)先考慮激光重復頻率≥50kHz 的型號,確保孔壁垂直度

某航空航天配套企業(yè)加工 0.2mm 厚聚晶金剛石燃料噴嘴時,通過上述參數(shù)組合,使深徑比 8:1 的 φ0.06mm 微孔合格率從 72% 提升至 99.3%。

激光光斑圓度偏差需<3%,否則會導致微孔截面呈橢圓;光學系統(tǒng)焦距穩(wěn)定性應≤±0.01mm/8 小時,避免長時間加工出現(xiàn)孔徑漂移。某半導體封裝廠曾因忽視光斑圓度指標,導致 1000 片散熱基板因孔形偏差全部返工,直接損失 120 萬元。

光學鏡片清潔周期:潔凈車間建議每月 1 次,普通車間縮短至每兩周 1 次,單次維護成本可控制在 500 元以內

激光模塊更換時機:當加工效率下降 15% 時更換,比完全失效后更換可減少 30% 的停機損失

冷卻系統(tǒng)維護:每季度更換冷卻液可使設備熱穩(wěn)定性提升 20%,延長激光管壽命至 3 萬小時

選擇配備遠程診斷系統(tǒng)的設備,可使 90% 的常見故障在 2 小時內解決,較傳統(tǒng)現(xiàn)場維修節(jié)省 70% 的工時成本。某醫(yī)療器械企業(yè)通過遠程診斷,將一次激光功率波動故障的處理時間從 3 天縮短至 45 分鐘,減少訂單損失 50 萬元。

芯片散熱片的微孔陣列需滿足 “無毛刺 + 高一致性”,紫外納秒激光鉆孔設備的 “光斑整形技術” 可使 10000 個 /mm2 的孔陣中,孔徑偏差控制在 ±0.002mm 內。某 5G 芯片企業(yè)采用該方案后,散熱片散熱效率提升 40%,芯片工作溫度降低 18℃,滿足了 7nm 制程芯片的散熱需求。

加工植入式器械的聚晶金剛石部件時,設備需通過 ISO 13485 醫(yī)療設備質量管理體系認證,激光加工過程需實現(xiàn) “無微粒污染”。某骨科器械廠商通過配備 Class 100 級凈化工作艙的設備,使植入體微孔的生物相容性測試通過率從 88% 提升至 100%。

1.拒絕 “參數(shù)虛標”:要求廠商提供第三方檢測的連續(xù)加工 5000 個微孔的精度報告,而非單孔測試數(shù)據(jù)

2.驗證自動化集成能力:測試設備與 MES 系統(tǒng)的對接效率,確保數(shù)據(jù)實時上傳,避免信息孤島

3.考察備品備件庫存:核心部件如激光諧振腔的庫存周期應<72 小時,減少停機等待時間

4.測算能耗成本:對比不同功率機型的單位加工能耗,100W 機型比 150W 機型年省電約 1.2 萬度

5.評估培訓體系:選擇提供 “操作 + 編程 + 維護” 全流程培訓的廠商,可降低 30% 的誤操作損失

2025 年將量產的 “綠光納秒 + 紫外納秒” 雙波長設備,可實現(xiàn)同一薄板上不同材料層的分層加工,特別適合復合結構的聚晶金剛石部件。某新能源企業(yè)提前試用該技術,使燃料電池極板的微孔加工效率再提升 50%,為 2026 年的量產奠定了工藝基礎。

行業(yè)調研顯示,采用紫外納秒激光鉆孔設備的企業(yè),在 3 年內的設備投資回報率平均達 180%,其中中小型企業(yè)因產能爬坡快,回報率比大型企業(yè)高出 25%。選擇適配自身需求的設備,不僅能解決當前加工難題,更能為未來 3-5 年的技術升級預留空間。

聯(lián)系我們獲取《聚晶金剛石薄板加工成本測算工具》,輸入您的材料厚度、孔徑要求和年產量,即可生成專屬的設備選型方案和投資回報周期預測。